Det endelige utseendet til et godteri er ofte det som trollbinder forbrukeren, og forvandler en enkel konfekt til et skinnende ønskeobjekt. Å oppnå den perfekte, blanke finishen eller et glatt, matt belegg er et kritisk trinn i konfektproduksjonen, en som er avhengig av spesialisert utstyr og presise teknikker. I hjertet av denne transformative prosessen er to primære metoder brukt av maskiner for polering av godteri : sirupsvasking og pulverpolering. Mens begge metodene tar sikte på å forbedre godteriets estetikk, tekstur og stabilitet, oppnår de disse resultatene gjennom fundamentalt forskjellige prinsipper og er egnet for forskjellige produktkategorier.

Den grunnleggende rollen til godteripoleringsmaskineri i konfektproduksjon

Godteripoleringsmaskiner tjener et formål langt utover ren estetikk. Mens det å skape en attraktiv, høyglans glans eller en jevn, matt finish er en primær funksjon, er prosessen integrert i produktets kvalitet, holdbarhet og merkeidentitet. Kjerneprinsippet bak alle godteripoleringsmaskineri er kontrollert påføring av et belegg på en senterkjerne gjennom en tumbling. Denne handlingen sikrer jevn fordeling og gradvis oppbygging av belegglaget. Fordelene er mangfoldige. For det første fungerer belegget som en beskyttende barriere, forsegler fuktighet for myke sentre eller beskytter mot omgivelsesfuktighet for hygroskopiske ingredienser. Denne beskyttelsen er avgjørende for å forlenge produktets holdbarhet og opprettholde den tiltenkte teksturen. For det andre forbedrer den polerte overflaten produktets håndteringsegenskaper, reduserer klebrighet og gjør det mer behagelig for sluttbrukeren å håndtere. For grossister og kjøpere er konsistent og høykvalitets polering en direkte refleksjon av produsentens oppmerksomhet på detaljer og forpliktelse til kvalitet. Det signaliserer et premiumprodukt og kan forbedre merkeoppfatningen betydelig i et konkurranseutsatt marked. Valget mellom siruppanering og pulverpolering er derfor ikke vilkårlig, men en strategisk avgjørelse basert på de ønskede sluttproduktegenskapene.

En grundig titt på siruppanorering

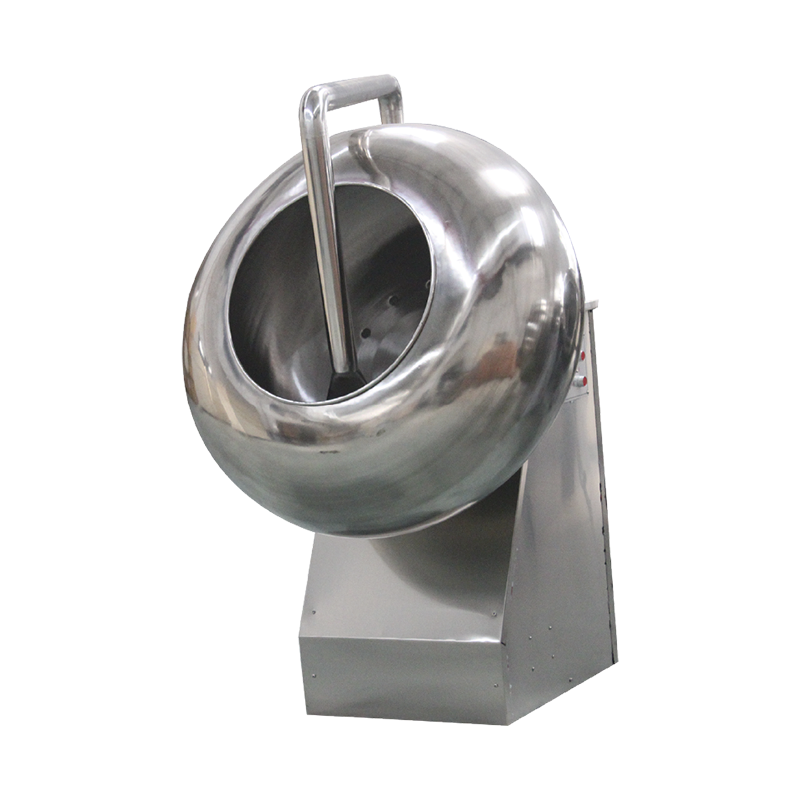

Siruppanorering, ofte ansett som den mer tradisjonelle og allsidige av de to metodene, er en prosess som involverer sekvensiell påføring av flytende sukkerbaserte siruper på tumblingsentre i en roterende trommel eller panne. Begrepet "panorering" i seg selv er en historisk referanse til kobberpannene som opprinnelig ble brukt til dette formålet, selv om moderne godteripoleringsmaskiner nå hovedsakelig bruker rustfritt stål for hygiene og kontroll. Denne metoden er kjent for sin evne til å lage et strålende blankt, hardt og slitesterkt skall rundt godterisenteret.

Siruppanoreringsprosessen: En syklus for påføring og tørking

Siruppanoreringsprosessen er en syklisk operasjon som krever presisjon og kontroll. Det begynner med lasting av midtkjernene – som kan være alt fra sjokoladelinser og nøtter til myke tygger og gelé – i den roterende pannen til godteripoleringsmaskineriet. Pannen settes i bevegelse, og sentrene rulles forsiktig for å skape en enhetlig seng. En målt mengde beleggsirup, typisk sammensatt av sukrose, glukose eller andre sukkerarter oppløst i vann og ofte inneholdende tilsetningsstoffer som gummi arabicum for forbedret binding, påføres eller sprayes deretter på tumblingsentrene. Nøkkelen til vellykket panorering av sirup ligger i samspillet mellom påføring og tørking. Etter hver påføring av sirup startes en tørkefase. I moderne godteripoleringsmaskineri oppnås dette ved å blåse kontrollerte strømmer av kjølig, tørr luft over tumlevarene. Denne luftstrømmen fordamper vannet fra sirupen, noe som får sukkeret til å krystallisere og danne et tynt, fast lag. Denne syklusen med påføring av sirup etterfulgt av tørking gjentas flere ganger - noen ganger dusinvis eller til og med hundrevis av ganger - for å bygge opp belegget til ønsket tykkelse. De siste stadiene involverer ofte påføring av en poleringssirup eller en veldig tynn glasur for å glatte overflaten, og forbereder den for det siste poleringstrinnet som vil gi høyglansen glans.

Typer siruppanorering: hard panorering og myk panorering

Sirupsvasking er bredt kategorisert i to typer, hovedsakelig kjennetegnet ved temperaturen på sirupen og de resulterende egenskapene til belegget.

Hard panorering bruker siruper med høy sukrosekonsentrasjon som påføres ved eller nær romtemperatur. Tørkeluften som brukes er kjølig og har lav luftfuktighet. Denne prosessen resulterer i et hardt, sprøtt og sprøtt belegg. Det klassiske eksemplet på et hardpanorert godteri er en jawbreaker eller en dragé, som har et tykt, ugjennomsiktig og livaktig farget skall. Prosessen er relativt langsom, da tørkingen mellom lagene må være grundig for å hindre at lagene smelter sammen og blir for tykke på en gang, noe som kan føre til sprekker.

Myk panorering , derimot, bruker sirup med et høyere innhold av ikke-krystalliserende sukker som glukose eller invertsukker. Disse sirupene påføres ofte varme, og tørkeprosessen er mindre intens. Det resulterende belegget er mykere, seigere og mindre sprø enn en hard panne. Populære eksempler på godterier med myk panorering inkluderer gelébønner (for deres ytre skall) og visse typer sjokoladedekkede rosiner der det første sjokoladelaget ofte er forseglet med et mykt skall før polering. Prosessen er generelt raskere enn hard panorering på grunn av de reduserte tørkekravene mellom lagene.

Nøkkelutstyr og operasjonelle hensyn for siruppanorering

Moderne candy polering maskineri for sirup panorering har utviklet seg betydelig fra enkle roterende panner. Mens tradisjonelle skråpanner fortsatt brukes til visse håndverksprodukter, helautomatiske panoreringssystemer dominerer industriproduksjonen. Disse systemene er i hovedsak lukkede, sylindriske eller trommelformede enheter som integrerer sprøytesystemer, luftbehandlingsenheter for tørking og avtrekk, og sofistikerte kontrollpaneler. Automatiseringen tillater presis kontroll over kritiske parametere som pannerotasjonshastighet, sirupstrømningshastighet, sprøytemønster, lufttemperatur, luftvolum og luftfuktighet. Dette kontrollnivået er avgjørende for å oppnå batch-til-batch-konsistens, maksimere effektiviteten og minimere operatørfeil. Utformingen av denne typen candy polering maskineri prioriterer også hygiene, med lett å rengjøre overflater og minimale sprekker, og skalerbarhet, slik at produsentene kan velge en maskinstørrelse som matcher deres produksjonsvolum.

En grundig titt på pulverpolering

Pulverpolering, også kjent som vokspolering eller rengjøring, er en sekundær etterbehandlingsprosess som brukes på godteri som allerede har et fullstendig ytre skall, vanligvis oppnådd gjennom sirupsvasking. I motsetning til byggeprosessen for siruppanering, er pulverpolering en overflatebehandling designet for å jevne ut ufullkommenheter og gi en høyglans, profesjonell finish. Det er en enklere, raskere og mer grei prosess som fungerer som det siste trinnet for mange polerte konfekter.

Pulverpoleringsprosessen: utjevning og forsegling

Pulverpoleringsprosessen finner sted etter at godterisentrene har blitt belagt med sitt endelige skall og er fullstendig tørket og herdet. Godteriene legges i en poleringspanne, som kan være den samme trommelen som brukes til siruppanering eller en dedikert poleringsenhet. Mens pannen roterer tilsettes en liten mengde av et fint, næringsmiddelgodkjent pulver. De vanligste poleringsmidlene er bivoks, karnaubavoks (en vegetabilsk voks), candelillavoks eller blandinger derav. Disse vokser kombineres ofte med inerte stoffer som talkum eller stivelse for å forbedre påføringsegenskapene. Når pannen roterer, forårsaker tumblingen at vokspulveret gnis mot overflaten av godterier. Friksjonen som genereres av den kontinuerlige tumlingen smelter voksen litt, slik at den sprer seg jevnt over godteriets overflate. Denne handlingen fyller ut mikroskopiske porer og ufullkommenheter på skallet, og skaper en eksepsjonelt glatt overflate. Så snart et jevnt belegg er oppnådd, puffer den fortsatte tumblingen vokslaget til en strålende, høyglans glans. I noen applikasjoner kan en liten mengde av en poleringsløsning, for eksempel en voks dispergert i en alkoholbase, brukes sammen med eller i stedet for tørt pulver for å oppnå et spesifikt nivå av glans.

Bruksområder og funksjonelle fordeler med pulverpolering

Den primære bruken av pulverpolering er på hardpanorerte godterier som dragéer, sukkerbelagt sjokolade og visse tablettformer. Fordelene er både estetiske og funksjonelle. Den mest åpenbare fordelen er den dype, blanke glansen den gir, som betydelig forbedrer produktets visuelle appell og opplevde kvalitet på hyllen. De funksjonelle fordelene er imidlertid like viktige. Vokslaget fungerer som en endelig tetningsmasse, og gir en ekstra barriere mot fuktinntrengning eller tap, som ytterligere beskytter produktets tekstur og forlenger holdbarheten. Det er også med på å forhindre at godteriet henger sammen i pakken. Dessuten gjør den glatte, voksede overflaten godteriet mer behagelig å håndtere og spise. For kjøpere og grossister indikerer et konsekvent godt polert produkt en produsent som har mestret hele produksjonskjeden, fra kjerneomlegging til endelig etterbehandling, og sikrer et overlegent produkt som vil yte godt i detaljhandelsmiljøer.

Utstyr for pulverpolering

Godteripoleringsmaskineriet som brukes til pulverpolering kan være identisk med det som brukes til sirupsvasking, spesielt de allsidige roterende trommelsystemene. Kravene er imidlertid ofte mindre krevende. Siden det ikke kreves tørkeluft, kan prosessen utføres i enklere, ikke-ventilerte panner. For høyvolumsproduksjon, dedikerte poleringsenheter er tilgjengelig. Disse er ofte designet med innvendige bafler eller en spesiell indre overflatetekstur for å maksimere tumbling og friksjon, noe som er avgjørende for en effektiv polering av høy kvalitet. De viktigste driftsparametrene for pulverpolering er rotasjonshastighet, poleringstid og nøyaktig mengde poleringsmiddel som brukes. For mye voks kan føre til et grumsete eller fettete utseende, mens for lite vil resultere i en ufullstendig glans. Moderne automatiserte candy polering maskineri kan programmeres til å tilsette nøyaktige mengder pulver med angitte intervaller og kjøre i en forhåndsbestemt tid, noe som sikrer et konsistent resultat med hver batch.

Sammenlignende analyse: Velge mellom siruppanering og pulverpolering

Beslutningen om å bruke sirupsvasking, pulverpolering eller en kombinasjon av begge er en grunnleggende beslutning i konfektproduksjon. Tabellen nedenfor gir en klar, side ved side sammenligning av de to metodene for å hjelpe i denne beslutningsprosessen.

| Funksjon | Panorering av sirup | Pulverpolering |

| Primær funksjon | Å bygge et beleggskall lag for lag. | For å glatte og skinne et eksisterende skall. |

| Beleggmateriale | Flytende sukkersiruper (sukrose, glukose). | Fine pulvere (bivoks, karnaubavoks, talkum). |

| Prosessens natur | Syklisk (påføringstørking). | Lineær (applikasjonsbuffing). |

| Prosesstid | Lang (timer til dager, avhengig av tykkelse). | Kort (minutter til noen timer). |

| Endelig belegg | Kan være hard og sprø eller myk og seig. | Tynn, blank, beskyttende voksfilm. |

| Produkteksempler | Jawbreakers (hard panne), Jelly beans (myk panne). | Polerte sjokoladedragéer, Smarties. |

| Nødvendig maskineri | Sofistikert godteripoleringsmaskineri med sirupspray og lufttørking. | Kan bruke samme panoreringsutstyr, men uten behov for tørkeluft; enklere dedikerte poleringsmaskiner er også vanlig. |

Denne sammenligningen fremhever den komplementære karakteren til de to prosessene. Det er avgjørende å forstå det pulverpolering er nesten alltid et påfølgende trinn til siruppanorering . En godteriprodusent ville først bruke siruppanorering for å bygge det ønskede skallet - for eksempel et farget sukkerskall på en sjokoladelinse - og deretter bruke pulverpolering i en separat, siste operasjon for å gi skallet en høyglans finish. De to metodene utelukker ikke hverandre, men er sekvensielle stadier i produksjonen av mange polerte konfekter av høy kvalitet.

Viktige beslutningsfaktorer for produsenter

Når du velger riktig metode og investerer i riktig godteripoleringsmaskineri, må produsentene vurdere flere faktorer. Den første og viktigste er ønsket produktspesifikasjon . Hva er målteksturen: et hardt skall eller et mykt skall? Hva er den nødvendige visuelle finishen: en lys glans eller en mer satengglans? Svaret på disse spørsmålene vil styre prosessen. Den produksjonsskala og gjennomstrømningskrav er også kritiske. Sirupsvasking er en tidkrevende prosess, og en produsent med høyvolumsmål må investere i automatiserte, høykapasitets godteripoleringsmaskiner for å gjøre det økonomisk levedyktig. Pulverpolering, som er en raskere prosess, har mindre innvirkning på den totale linjegjennomstrømningen. Til slutt, operasjonell kompetanse og kostnader spille en rolle. Sirupsvasking krever et høyere nivå av teknisk ferdighet for å håndtere sirupformuleringer, tørkeparametere og prosesstiming. Pulverpolering er relativt enklere å kontrollere og utføre konsekvent.

Konklusjon: Synergien mellom to essensielle metoder

I en verden av konfektproduksjon er transformasjonen av et enkelt senter til et vakkert ferdig godteri et bevis på presisjonen og evnen til moderne godteripoleringsmaskineri. De to hovedmetodene, siruppanering og pulverpolering, tjener forskjellige, men sammenkoblede formål. Siruppanorering er den grunnleggende, konstruktive prosessen, ansvarlig for å skape produktets identitet gjennom å bygge et hardt eller mykt skall. Det er en kompleks dans av kjemi og maskinteknikk, som krever sofistikert utstyr og dyktig drift. Pulverpolering er derimot den siste, estetiske touchen. Det er mesterstreken som jevner ut, forsegler og skinner, og løfter et godt belagt godteri til et førsteklasses, markedsklart produkt. For alle som er involvert i konfektindustrien, fra utstyrsdesignere og produksjonsledere til grossister og kjøpere, er en klar forståelse av disse to metodene uunnværlig. Det gir mulighet for informerte samtaler om produktegenskaper, utstyrsbehov og kvalitetsstandarder. Til syvende og sist er synergien mellom sirupsvasking og pulverpolering i avansert godteripoleringsmaskineri det som leverer den konsekvente, høykvalitets og visuelt overveldende konfekten som forbrukerne kjenner og elsker.

中文简体

中文简体 English

English